Cuprins

- 1.Analiza critică a desenului de execuţie.

- 2.Alegerea şi justificarea alegerii materialului.

- 3.Alegerea modului de obţinere a semifabricatului.

- 4.Stabilirea itinerariului tehnologic de prelucrare mecanică.

- 5.Calculul analitic al adaosului de prelucrare.

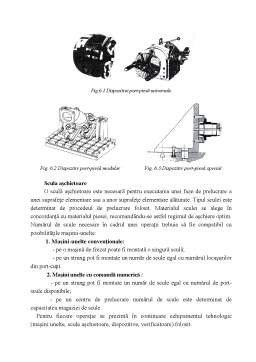

- 6.Alegerea echipamentului tehnologic (maşini unelte, scule aşchietoare, dispozitive, verificatoare).

- 7.Calculul şi alegerea regimului optim de aşchiere.

- 8.Determinarea normelor tehnice de timp.

- 9.Măsuri NTS la prelucrările pe maşini unelte.

- 10.Bibliografie.

Extras din proiect

1.Analiza critică a desenului de execuţie.

Desenul de execuţie constituie practic cel mai important document pentru elaborarea procesului tehnologic de fabricaţie a unei piese, fiind în unele cazuri unicul document de care dispune tehnologul.

Aflat în faţa unui desen de execuţie pentru care urmează să se proiecteze tehnologia, se execută o verificare a acestuia.Verificarea poate lua două aspecte:

a)în primul rând are loc o verificare a respectării cerinţelor standardelor în vigoare referitoare la modul de denumire a desenelor şi de înscriere a datelor tehnice.Această etapă implică în mică măsură cunoştinţele de tehnologie;

b)o a doua componentă a verificării, esenţială în execuţia piesei, o constituie examinarea tehnologicităţii de fabricaţie a acesteia.

Verificarea desenului are loc de obicei mintal;odată cu acumularea unei experienţe mai bogate, timpul destinat acestei verificări se poate reduce într-o măsură apreciabilă.Pe parcursul verificării, tehnologul poate ajunge la concluzia că desenul îndeplineşte toate condiţiile pentru a se putea trece la etapele următoare.În unele cazuri, inginerul tehnolog poate constata existenţa unor lipsuri sau a unor deficienţe ale desenului;în principiu, în astfel de situaţii, este necesar ca tehnologul să ia legătura cu proiectantul utilajului sau reprezentantul autorizat al acestuia , pentru efectuarea eventualelor modificări pe desenul de execuţie.De regulă, nu este permisă introducerea unor modificări pe desenele de execuţie fără acordul proiectantului utilajului.

Verificarea respectării prescripţiilor standardelor în vigoare.Desenul de execuţie este un desen definitiv, întocmit la o scară standardizată;el trebuie să cuprindă toate datele necesare execuţiei piesei respective, aşa cum arată de altfel numele său.

Aceste date privesc construcţia piesei, forma, dimensiunile, toleranţele, gradul de finisare, materialul ,eventual alţi parametrii necesari execuţiei sau verificării produsului.Desenul de execuţie se poate referii atât la o piesă din cadrul producţiei de bază, cât şi la o piesă a unui dispozitiv, sculă, la un semifabicat etc.

Pentru evitarea oricăror confuzii, este necesar ca desenele de execuţie să satisfacă toate cerinţele din standardele în vigoare, adică atât cerinţele privind modul de întocmire a desenului (format, scară, reprezentare, cotare, înscrierea datelor etc.), cât şi cele care se referă la datele tehnice (dimensiuni, materiale, toleranţe etc.).

Nu este admisă existenţa unui singur desen pentru două piese, care sunt una-imaginea în oglindă a celeilalte, cu excepţia cazului când procesul tehnologic asigură executarea simultană a ambelor piese după un singur desen.În acelaşi timp pentru piesele similare ca formă, dar executate în mai multe variante dimensionale, se acceptă folosirea unor desene cu aceste dimensiuni înscrise într-un tabel existent pe acest desen.Obiectul va fi reprezentat pe desen o singură dată, la scară standardizată, pentru una din tipodimensiunile din tabel

Este obligatorie numai utilizarea reprezentărilor şi a semnelor convenţionale standardizate;pot apărea alte reprezentări şi semene, care nu sunt prevăzute în standarde, dacă exist o legendă explicativă a acestora.

Pe desen trebuie sa apară precizări privind atât materialul în stare finită, cât şi legate de starea iniţială a materialului (semifabricat etc.).

În desenele de execuţie, piesele se reprezintă cu dimensiunile, starea suprafeţelor şi ceilalţi parametrii pe care îi au înainte de asamblare (de exemplu, după tratamentele termice, termochimice de suprafaţă, acoperiri galvanice, dar înainte de acoperirile decorative prin vopsire, lăcuire).

Dacă este vorba despre piese la a căror execuţie trebuie lăsat un adaos pentru prelucrări ulterioare (la asamblare), acestea se reprezintă cu dimensiunile şi starea suprafeţei corespunzătoare piesei după prelucrarea definitivă de la asamblare, dar înscriindu-se, de exemplu, în imediata apropiere a parametrilor în discuţie, cuvintele “După asamblare” sau “La montaj”.

Se impune ca numărul de cote existente pe un desen de execuţie să fie minim, dar totodată şi suficient pentru execuţia şi verificarea piesei;nu este admisă repetarea aceleiaşi cote pe alte vederi sau secţiuni ale aceleiaşi piese.Trebuie de asemenea să se evite plasarea cotelor în aşa fel încât să se urmeze un lanţ de cote închis.Dacă se impune totuşi menţionarea unor cote informative, care ar conduce la existenţa unui lanţ închis, cotele informative se înscriu între paranteze şi fără toleranţe.

Este necesar să existe prescripţii de precizie pentru toate cotele şi toţi parametrii din desen, prin indicarea abaterilor limită (min., max.).Aceste prescripţii pot rezulta:

-din înscrierea abaterilor limită (valori sau simboluri) direct lângă parametrul indicat;aceste abateri sunt prescrise de obicei lângă celelalte standardizate;

-din indicaţiile generale de pe desen;astfel, de exemplu, pentru roţi dinţate, arcuri etc., există sisteme de toleranţe standardizate.Pentru cote fără indicaţii de toleranţe, se va face apel la standardul corespunzător.În mod similar, există toleranţe pentru cotele obţinute prin turnare, matriţare etc;

-din subînţelegerea implicită a preciziei, care poate fi dedusă din celelalte date înscrise pe desen, cum ar fi cazul abaterilor de formă şi de poziţie, care sunt incluse în câmpul de toleranţă la dimensiuni etc.

În spaţiul liber al desenului, este necesar să fie înscrise, sub formă de text sau tabele, condiţiile tehnice de calitate pentru piesa respectivă.Conţinutul textului trebuie să fie concis şi univoc.Unităţile de măsură existente în text trebuie să fie unităţi ISO sau unităţi de măsură tolerate pe timp nelimitat (conform standardelor în vigoare).Textul şi tabelele se înscriu sub titlu “Condiţii tehnice”, de regulă, în următoarea succesiune:

a)condiţii pentru materiale în stare finită şi eventual în stare iniţială (semifabricat);

b)condiţii privind precizia formei şi a dimensiunilor;

c)condiţii de calitate a suprafeţelor (rugozitate, acoperiri de protecţie etc.);

d)condiţii legate de tratamentele termice, termochimice;

e)condiţii speciale de montaj;

f)condiţii speciale de reglaj şi de punere în funcţiune;

g)condiţii speciale de recepţie;

h)condiţii speciale de exploatare;

i)indicaţii de marcare;

j)conditţi speciale de transport şi depozitare;

k)trimiteri la alte documente, care conţin referiri la condiţiile tehnice ale produsului, altele decât indicate pe desen.

În mod obişnuit, nu sunt acceptate pe desenele de execuţie indicaţii tehnologice, cu excepţia acelor indicaţii care se referă la alegerea semifabricatului sau la anumite procedee, condiţii sau mijloace de execuţie sau control, în măsura în care acestea sunt indispensabile pentru asigurarea calităţii produsului.

Desenul de execuţie cu numărul ZT 246005/2 îndeplineşte cerinţele menţionate mai sus, cu excepţia uneia.Pe acest desen de execuţie nu este trecut materialul din care se execută piesa.

Preview document

Conținut arhivă zip

- Proiectarea unui Reductor in Inventor

- arbore 2

- Design Accelerator

- OldVersions

- Bearing1.0001.iam

- Bearing2.0001.iam

- Shaft1.0007.iam

- Shaft1.0007.ipt

- Bearing1.iam

- Bearing2.iam

- Shaft1.iam

- Shaft1.ipt

- arbore pinion conic

- Design Accelerator

- OldVersions

- Shaft1.0009.iam

- Shaft1.0009.ipt

- Bearing1.iam

- Bearing2.iam

- Bearing3.iam

- Bearing4.iam

- Bearing5.iam

- Shaft1.iam

- Shaft1.ipt

- arbotre 1

- Design Accelerator

- OldVersions

- Shaft1.0004.iam

- Shaft1.0004.ipt

- Bearing1.iam

- Bearing2.iam

- Bearing3.iam

- Shaft1.iam

- Shaft1.ipt

- OldVersions

- arbotre 1.0006.iam

- Thumbs.db

- Assembly2

- Design Accelerator

- Bolted Connection1.iam

- Bolted Connection2.iam

- Bolted Connection3.iam

- Bolted Connection4.iam

- Bolted Connection5.iam

- Bolted Connection6.iam

- OldVersions

- arbore 2.0010.iam

- arbore iesire p.0002.idw

- arbore intermediar p.0001.idw

- arbore intrare p.0001.idw

- arbore pinion conic.0012.iam

- arbotre 1.0007.iam

- Assembly11.0001.iam

- Assembly2.0006.iam

- capac iesire 2.0002.ipt

- capac intrare.0009.ipt

- capac.0005.ipt

- corp.0007.ipt

- roata dintat cilindrica.0002.idw

- roti dintate cilindrice.0006.iam

- roti dintate conice.0007.iam

- roti dintate conice.0008.iam

- Thumbs.db

- roti dintate cilindrice

- Design Accelerator

- OldVersions

- Spur Gear11.0002.ipt

- Spur Gear21.0003.ipt

- Spur Gears1.0003.iam

- Spur Gear11.ipt

- Spur Gear21.ipt

- Spur Gears1.iam

- roti dintate conice

- Design Accelerator

- OldVersions

- Bevel Gear11.0004.ipt

- Bevel Gear21.0005.ipt

- Bevel Gears1.0004.iam

- Bevel Gear11.ipt

- Bevel Gear21.ipt

- Bevel Gears1.iam

- arbore 2.iam

- arbore iesire p.idw

- arbore intermediar p.idw

- arbore intrare p.idw

- arbore pinion conic.iam

- arbotre 1.iam

- Assembly11.iam

- Assembly2.iam

- capac iesire 2.ipt

- capac iesire.ipt

- capac intermediar.ipt

- capac intrare.ipt

- capac reductor.idw

- capac rulment.idw

- capac.ipt

- continut.doc

- corp reductor.idw

- corp.ipt

- flansa p.idw

- flansa.ipt

- pinion cilindric.idw

- pinion conic.idw

- reductor p.idw

- reductor.idw

- roata dintat cilindrica.idw

- roata dintat conica.idw

- roti dintate cilindrice.iam

- roti dintate conice.iam

- surub.ipt

- Thumbs.db