Cuprins

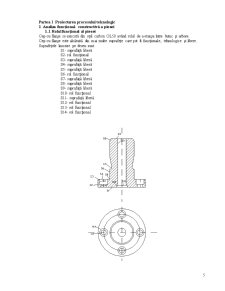

- 1 Analiza funcţional- constructivă a piesei

- 1.1 Rolul funcţional al piesei

- 1.2 Caracteristicile geometrice constructive prescrise piesei

- 1.3 Cacacteristicile materialului piesei

- 1.4 Tehnologicitatea construcţiei piesei

- 2 Proiectarea semifabricatului

- 2.1. Stabilirea procedeelor de obţinere a semifabricatului

- 2.2. Adoptarea procedeului economic de realizare a semifabricatului

- 2.3. Adoptarea adaosurilor totale de prelucrare

- 2.4. Stabilirea tratamentelor termice primare necesare

- 2.5. Realizarea desenului de execuţie

- 3 Proiectarea variantelor preliminare de proces tehnologic

- 3.1. Încadrarea piesei într-un tip/ grup de procese

- 3.2. Stabilirea metodelor şi procedeelor de prelucrare a suprafeţelor semifabricatului

- 3.3. Proiectarea conţinutului şi succesiunii operaţiilor procesului tehnologic în două variante

- 4 Proiectarea primei variante de process tehnologic

- 4.1. Determinarea adaosurilor de prelucrare şi calculul dimensiunilor intermediare

- 4.2. Proiectarea operaţiilor procesului tehnologic

- A. Întocmirea schiţei operaţiei

- B. Precizarea fazelor operaţiei şi a modului de lucru

- C. Stabilirea principalelor caracteristici ale sistemului tehnologic

- D. Stabilirea metodei de reglare la dimensiune a sistemului tehnologic

- E. Determinarea valorilor parametrilor regimului de lucru

- F. Determinarea normei de timp

- G. Elaborarea programului cu comandă numerică (unde este cazul)

- 5 Proiectarea celei de-a doua variante de process tehnologic

- Partea a II a Proiectarea unui dispozitiv de fabricaţie

- 1 Datele necesare proiectării dispozitivului

- 1.1 Stadiul de prelucrare a piesei

- 1.2 Elementele operaţiei pentru care se proiectează dispozitivul

- 2 Stabilirea sistemului bazelor de orientare a piesei in dispozitiv.

- 2.1 Schita operatuei.

- 2.2 Stabilirea cotelor de realizat pe piesă la prelucrare si a sistemului bazelor de cotare

- 2.3 Stabilirea sistemului bazelor de orientare a piesei la prelucrare si a elementelor de orientare.

- 2.4 Calculul erorilor maxim admise la orientare

- 2.5 Calculul erorilor de orientare a piesei la prelucrare

- 2.6 Alegerea variantei optime de orientare.

- 3 Stabilirea fixarii piesei. Calculul fortei de strângere necesară

- 4 Varianta optima de orientare si fixare.

- 5 Proiectarea ansamblului dispozitivului

- 5.1 Proiectarea mecanismelor de fixare şi calculul forţei de strângere realizată

- 5.2 Proiectarea elementelor din structura dispozitivului

- 5.3 Modul de lucru cu dispozitivul.

Extras din proiect

OL50 face parte din norma STAS 500/ 1,2-80

Compoxiţie chimică:

C= maxim 0,3

Mn = maxim 0,85

Si = maxim 0,4

Recomandări de utilizare: elemente de construcţii metalice supuse la solicitări mecanice, ridicate, precum: bare de tracţiune, arbori drepţi şi cotiţi, arbori pentru pompe şi turbine, cârlige pentru macarale, menghine, şuruburi de precizie, piuliţe, volanţi, scule pentru regimuri uşoare de aşchiere, roţi dinţate pentru vizite periferice mici.

Notes:

- compoziţia chimică: abateri limită C = +0%

Mn = + 0,05 %

S,P = +0,005 %

Marcare- prin vopsire: verde

- clase de calitate: 1; 1a; 1b;

-grad de dezoxidare: k

Caracteristice mecanice pe calităţi

-calitatea OL50

-rezistenţă de rupere r 50 60

- alungire – epruveta scurtă

-epruveta lungă

-limită de curgere c 27

-încercare de îndoire la rece, conform STSA 777-49

=unghi de îndoire

D=diametrul dornului

A= grosimea epruvetei

-conţinut mediu în carbon[%] este de cca. 0.35

Caracteristici mecanice şi tehnologice

Marca oţelului Clasa de calitate Produse cu grosimea sau diametrul a, mm

a 16 16 a 40 40 a 100 a 100 - a 16 a16 a 16 a16 -

Limita de curgere

RcH(Rp 0,2) Rezistenţa la tracţiune Alungirea la rupere Diametrul dornului la îndoire la rece la 180 rezistenţa energie de rupere

Temperature C K V

OL50 1

1a

1b 290 (30)

280 (29) 270 (28) 490 610 (50 62) 21 - - - - - -

Compoziţia chimică

Marca oţelului Clasa de calitate Compoziţia chimică % max Gradul de dezoxidare

C Mn P S

Pe oţel lichid Pe produs Pe oţel lichid Pe produs Pe oţel lichid Pe produs Pe oţel lichid Pe produs

OL 50 1;1a;1b - 0.30 0.80 0.85 0.050 0.055 0.050 0.055 K

Tratamente termice

Pentru OL50 nu sunt prevazute tratamente termice.

1.4. Tehnologicitatea construcţiei piesei

Oţelul OL50 este un oţel de uz general destinat unor piere fabricate prin deformare plastică la cald sub formă de laminate finite (profile şi fasoane,table,benzi,cu grosimi de peste 4 mm şi bare forjate având condiţiile tehnico-generale conform STAS 500 1,2-8O. Pentru obţinera flanşei se pot folosi operaţii de strunjire,găurire,frezare, rectificare, fără să avem probleme prea mari.

Sculele utilizate nu trebuie să fie prea pretenţioase, ele putând fi confecţionate din oţeluri de scule speciale.

Pentru piesa dată putem să obţinem un semifabricat forjat.Acesta are avantajul reducerii consumului de material şi al obţinerii unei structuri controlate prin aplicarea tratamentului primar după forjare.

Prin forjare se îmbunătăţeşte fibrajul, dispunerea şirurilor cristaline de metal şi crearea proprietăţilor mecanice ale materialului.

Forma constructivă a piecei nu pune probleme mari de tehnologie.

Teşitura 145 se poate obţine prin prelucrarea cu sculă specială de teşit.

Profilul exterior se obţine printr-o succesiune normală de operaţii de strunjire şi rectificare.Piesa poate fi prinsă în universal cu trei bacuri autocentrante.

Efortul de prelucrare pentru găurire interioară poate fi destul de mare.Pentru aceasta este posibil să se utilizeze procedeul de găurire prin mai multe treceri.Această metodă are însă dezavantajul mai multor operaţii, prelungirea deci a caclului de producţie şi scumpirea produsului.

Materialul piesei are o bună comportare în exploatare, o bună prelucrabilitate prin aşchiera ce poate creşte în urma unui tratement termic de îmbunătăţire.

Precizia şi calitatea piesei sunt bine correlate, desenul de execuţie cuprinzând toate datele necesare privind toleranţela şi rugozitatea suprafeţei.

Indici de tehnologicitate

Preview document

Conținut arhivă zip

- Proiectarea unui Proces Tehnologic pentru Produsul Cep cu Flansa.doc