Extras din referat

1. Locul termografierii în examinarea nedistructivă

Metodele nedistructive de examinare au evoluat de-a lungul timpului ajungând ca în prezent să fie standardizate peste 150. Dintre cele 150 de metode standardizate, doar câteva, 8 sau 10, sunt foarte răspândite. Din acest punct de vedere, este semnificativ faptul că în România, de exemplu, certificările de personal pentru activităţi în domeniul examinărilor nedistructive se fac, conform CR 11 (prescripţie ISCIR), pentru doar 6 metode:

-pulberi magnetice (MT - magnetic testing);

-lichide penetrante (PT - penetrant testing);

-radiaţii penetrante (RT - radiography testing);

-ultrasunete (UT - ultrasounds testing);

-curenţi turbionari (ET - eddy curents testing);

-etanşeitate (LT - leak testing).

Conform SNT-TC-1A – ASNT (norma americană) certificările de personal pentru activităţi în domeniul examinărilor nedistructive se fac pentru 8 metode şi anume cele 6 de mai sus plus neutronografie (NG - neutronography) şi analiza emisiei acustice (AT- acoustic emission testing).

Evoluţia încercărilor nedistructive

Din cele mai vechi timpuri omul a verificat execuţia unui obiect prin examinare atentă cu ochiul liber sau, mai târziu, cu un instrument optic. În afara examinărilor optico-vizuale folosite şi de omul primitiv, se consideră că primele încercări nedistructive au fost aplicate pentru detectarea fisurilor de suprafaţă ale şinelor de cale ferată sau ale unor componente de tren. Părţile suspecte erau unse sau introduse în ulei, după care se curăţau şi se acopereau cu o pudră. În locurile în care existau fisuri, pudra absorbea uleiul intrat în acestea şi, pe suprafaţa examinată, se întindea o pată de ulei cu o mărime dependentă de mărimea fisurii. Această metodă a stat la baza dezvoltării inspecţiei, cunoscută astăzi, sub denumirea de “inspecţie cu lichide penetrante”. La scurt timp după descoperirea radiaţiei X (1895) de către fizicianul Wilhelm Conrad Roentgen s-a realizat prima radiografie industrială. Alte metode de examinare, bazate pe proprietăţile ultrasunetelor sau pe proprietăţile curenţilor turbionari au fost create şi aplicate în timpul celui de–al doilea război mondial. La început, aplicarea acestora viza doar detectarea defectelor, după care a urmat etapa în care detectarea defectelor s-a asociat cu verificarea acceptabilităţii acestora şi luarea deciziei admis/respins.

Prin anii ’70 două elemente au condus la schimbarea opiniei specialiştilor privind inspecţia calităţii prin metode nedistructive:

-dezvoltarea tehnicilor de detectare, care a permis semnalarea defectelor din ce în ce mai mici, ceea ce însemna respingerea unui număr tot mai mare de produse în controlul automat;

-apariţia şi extinderea rapidă a disciplinei intitulate mecanica ruperii, care permitea predicţia comportării produselor cu defecte în exploatare.

Prin instrumentele oferite de mecanica ruperii se putea estima momentul în care un produs cu defect se va rupe în funcţie de forma şi poziţia defectului, solicitarea la care urma să fie supus obiectul şi caracteristicile acestuia. Mecanica ruperii a dezvoltat o serie de metode de estimare a modului de propagare a fisurilor sau a altor tipuri de defecte sub acţiunea unor solicitări ciclice: solicitarea la oboseală.

Cu ajutorul acestor instrumente a devenit posibilă acceptarea unor structuri care conţineau defecte, dacă dimensiunile, forma şi modul de evoluţie a acestora erau cunoscute.

Aceste elemente au stat la baza noii teorii de proiectare denumită "damage tolerant designs”.

Piesele care au defecte pot fi utilizate atât timp cât se poate stabili că defectele respective nu se vor dezvolta în timpul utilizării până la o dimensiune critică, ce conduce la rupere sau distrugere.

Pentru comunitatea specialiştilor în încercările nedistructive s-a deschis o nouă perspectivă privind acceptabilitatea defectelor.

Simpla detectare - calitativă - a defectelor nu mai era suficientă.

A devenit necesară analiza cantitativă a defectelor, ceea ce înseamnă:

- obţinerea de informaţii referitoare la mărimea şi forma defectelor;

- informaţiile cantitative constituie date de intrare în calculele de mecanica ruperii, pentru estimarea duratei de viaţă a produsului.

Analiza cantitativă a fost strict impusă în domenii de vârf, cum ar fi cel militar şi cel nuclear. În aceste domenii, s-au dezvoltat mai multe programe de cercetare pentru predicţia duratei de viaţă a produselor, ceea ce a condus la apariţia unei noi discipline: “Evaluarea nedistructivă” care se referă, pe de o parte, la evaluarea calităţii şi, pe de altă parte, la estimarea comportamentului în exploatare şi implicit a duratei de viaţă.

În figura 2 este prezentată comparativ evoluţia principalelor metode de examinare nedistructivă.

Fig. 1. Evoluţie şi tendinţe actuale în dezvoltarea metodelor de examinare nedistructivă.

Evoluţia principalelor metode de examinare nedistructivă a fost strict determinată de dezvoltarea mijloacelor de investigare, dar şi de exigenţele impuse de domeniile de vârf ale tehnicii, cum ar fi: industria nucleară, industria aeronautică, căi ferate, electronică, tehnică militară şi medicală etc.

Unele metode, considerate tradiţionale, cum ar fi radiaţiile penetrante, pulberile magnetice şi lichidele penetrante au o evoluţie lentă, chiar uşor descendentă (radiaţiile) în ceea ce priveşte aplicabilitatea, în timp ce alte metode cunosc în ultimele decenii o dezvoltare explozivă.

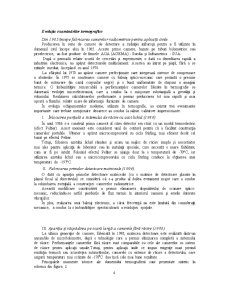

În ansamblul acestor metodelor, termografierea cunoaşte o dezvoltare comparabilă cu cea a ultrasunetelor şi a curenţilor turbionari.

Pentru a evidenţia doar particularităţile principale, care conturează domeniul specific de utilizare al metodelor termice şi care justifică dezvoltarea rapidă a acestor metode precizăm aici doar două aspecte şi anume faptul că termografia asigură examinarea de la distanţă mare şi foarte mare a unor obiecte mari în timp foarte scurt.

Evoluţia examinărilor termografice

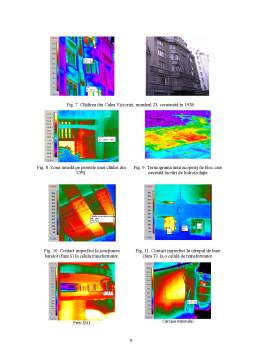

Din 1965 începe fabricarea camerelor radiometrice pentru aplicaţii civile.

Producerea în serie de camere de detectare a radiaţiei infraroşii pentru a fi utilizate în domeniul civil începe abia în 1965. Aceste prime camere, bazate pe tuburi bolometrice sau piroelectrice, au fost produse de firmele AGA (AGEMA) - Suedia şi Inframetrics - SUA.

După o perioadă relativ scurtă de cercetări şi experimente, o dată cu dezvoltarea rapidă a industriei electronice, au apărut detectoarele multielement. Acestea au intrat pe piaţă, fără a se extinde imediat, începând cu anul 1974.

La sfârşitul lui 1970 au apărut camere perfecţionate care integrează sisteme de compensare a abaterilor. În 1975 se construiesc camere cu baleiaj optico-mecanic care prezintă o precizie bună de măsurare (în cazul corpurilor negre) şi o bună uniformitate de răspuns a imaginii termice. O îmbunătăţire remarcabilă a performanţelor camerelor folosite în termografie se datorează evoluţiei microelectronicii, care a condus la o micşorare substanţialã a greutăţii şi volumului. Realizarea calculatoarelor performante a permis prelucrarea tot mai rapidă şi mai uşoară a fluxului relativ mare de informaţii furnizate de camere.

În evoluţia echipamentelor moderne, utilizate în termografie, au existat trei evenimente importante care trebuie menţionate deoarece au condus la salturi calitative impresionante.

I. Înlocuirea parţială a sistemului de răcire cu azot lichid (1986).

În anul 1986 s-a construit prima cameră al cărei detector era răcit cu un modul termoelectric (efect Peltier). Acest moment este considerat unul de cotitură pentru că a facilitat construcţia camerelor portabile. Ulterior a apărut microcompresorul cu ciclu Stirling, mai eficient decât cel bazat pe efectul Peltier.

Totuşi, folosirea azotului lichid rămâne şi acum un mijloc de răcire simplu şi necostisitor mai ales pentru aplicaţii de laborator sau în instalaţii speciale, care necesită o mare fiabilitate, cum ar fi pe satelit. Folosind efectul Peltier se ajunge doar la o temperatură de -70 C, iar utilizarea azotului lichid sau a microcompresorului cu ciclu Stirling conduce la obţinerea unei temperaturi de -197 C.

Preview document

Conținut arhivă zip

- Tendinte Actuale in Examinarea Nedistructiva prin Termografiere in Infrarosu.doc