Cuprins

- INTRODUCERE 3

- Scopul lucrării 7

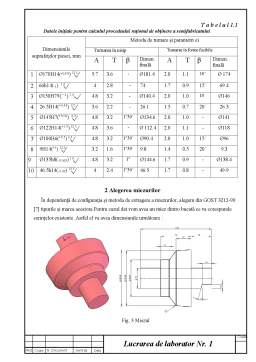

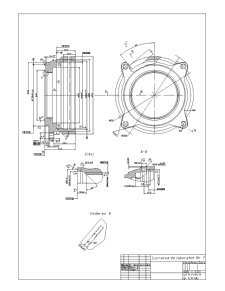

- 1. Analiza piesei şi alegerea a două metode de turnare 7

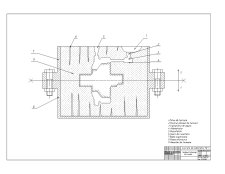

- 2. Alegerea miezurilor 10

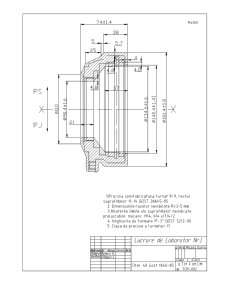

- 3. Calculul masei semifabricatului 10

- 4. Fundamentarea economică 15

- 5. Concluzie 16

- BIBLIOGRAFIE 18

- ANEXĂ 19

Extras din proiect

INTRODUCERE

Principiul obţinerii pieselor turnate se reduce la turnarea aliajului topit şi supraîncălzit în forme de turnătorie, a căror cavitate coincide în gradul cel mai mare de precizie cu configuraţia şi dimensiunile semifabricatului prestabilit. După răcire metalul se solidifică, păstrând în stare solidă conturul cavităţii în care a fost turnat. Există mai multe metode de turnare a semifabricarelor şi anume:

În forme de nisip se produce pînă la 80% din volumul total de piese turnate ,în care precizia dimensiunilor corespunde clasei 7-13 (GOST 26645-85)/11/ ,iar rugozitatea parametrului Rz =320-480 μm.

Metoda se consideră universală pentru materiale de turnare, pentru masă, dimensiunile şi gabaritele pieselor turnate

Totuşi ,ea este delimitată de grosime peretelui piesei turnate h ( pentru fontă h>3mm ,oţel h>8 mm , bronz h>3mm , aliaje de aluminiu şi magneziu h>3mm ) ,iar precizia şi rugozitatea suprafeţelor pieselor turnate , condiţiele de muncă , ,indicii tehnico-economici nu corespund întotdeauna cerinţelor producţieie moderne În legătură cu aceasta se extinde în permanenţă domeniul de aplicare a procedelor speciale de turnare (în cochili , în forme cu modele fuzibile ,sub presiune ,prin centrifugare etc.) , care permit obţinerea pieselor turnate de foarte înaltă precizie ,cu suprafeţe netedă ,cu un consum specific de material şi de energie mai redus ,precum şi cu un consum de muncă redus ,care se realizează ,de obicei,cu ajutorul instalaţiilor sau liniilor de turnare automatizate sau automate

Principiul turnării în cochile se reduce la folosirea pentru producere a formelor de turnătorie utilizabile de mai multe ori din materiale de metal , care formează configuraţia şi proprietăţile piesei turnate Precizia piselor turnate corespunde clasei 5-11 (GOST 26645-85)/11/ ,iar rugozitatea suprafeţelor pieselor turnate se află în limitele parametrului Rz= 80-20 μm

Avantajele turnării în cochile : ridicarea productivităţi muncii(se exclude operaţiele care necesită un volum mare de muncă ,formările, curăţirile de arsuri etc.) ; ameliorarea calităţi pieselor turnate (forma de metal măreşte stabilitatea indicilor de calitate : structuri ,densităţi ,prorietăţilor mecanice , rugozitatea etc. ) ;îmbunătăţirea condiţielor de muncă ( se micşorează volumul de operaţii nocive pentru sănătatea omului ,ca: dezbatera formelor, curăţirea pieselor turnate ,poluarea mediului înconjurător ) ; mecanizarea şi automatizarea procesului de obţinere a piesei turnate ( cochilia se utilizează de mai multe ori ).

Neajunsurile turnării în cochilă :complexitatea confecţionării ,preţul înalt şi rezistenţa limitată a utilajului ; complexitatea obţinerii semifabricatelor cu degajare interioră , avînd raportul dintre grosimea pereţilor îmbinări ce depăşeşte 1:4 şi grosimea redusă a pereţilor (pentru fontă şi oţel h>4-8mm , pentru aliaje de metale neferoase h>3mm ) ; probalitatea apariţiei fisurilor în piese turnate complicate de oţel

Acest procedeu este indicat de a fi folosit în caz de producţie în serie mare şi în cazul de producţie în masă cu condiţia , că programul anual de producţie să fie de cel puţin 300 buc. pentru piese turnate mici şi 20 buc. pentru piese turnate mari

Alt principiu al turnării se reduce la utilizarea în forme cu modele uzibile a unui model nedeontabil ,destinat pentru o singură turnare ,pe a cărui bază ,folosind un amestec lichid de formare , se formează un înveliş refractar nedemontabil de ceramică ; înaintea de turnarea masei topite modelele se îndepărtează din din formă prin topire ,ardere ,dizolvare sau evaporare

Metoda permite obţinerea piselor turnate cu precizia suprafeţelor după clasa 4-8 ,iar rugozitatea în limitele parametrului Rz=40-20 μm

Avantajele acestui procedeu de topire : posibilitatea de obţinere a semifabricatelor cu configuraţie complicată în mod practice din orce aliaje , avînd grosimea peretelui cel puţin 0.6 mm ,diametrul găurilor cel puţin 0.5mm ,masa de la cîteva grame pînă la 300 kg şi dimensiunile pînă la 1m ; reducerea volumului de prelucrare mecanică ,datorită micşorării mărimii adaosului de prelucrare etc.

Neajunsurile principale ale acestui procedeu : productivitatea scăzută şi volumul de muncă mare ale procesului ; complexitatea dirijării calităţi ca urmare a unui număr mare de factori tehnologici care influenţează asupra calităţi formei şi piesei turnate ; complexitatea automatizări operaţielor de confecţionare a modelelor şi formelor

Turnarea în forme cu modele fuzibile prezintă avantaje economice în condiţiele tuturor tipurilor de producţie la fabricarea pieselor turnate complicate mici ,care din punctul de vedere al configuraţiei au un grad de coincidere maxim cu produsul finit , fabricat din metale şi aliaje greu prelucrabile sau pentru înlocuirea operaţielor de sudare sau lipire cu volum mare de muncă ; la fabricarea pieselor turnate cu gabarit mari şi pereţi subţiri

Principiul procesului de turnare sub presiune se reduce la umplerea unei forme cu masă topită sub acţiunea forţelor exterioare , care depăşeşte forţele gravitate ,şi solidificarea piesei turnate sub presiune excedentară În felul acesta se obţine piese turnate cu precizia dimensiunilor după clasa 3-7 şi rugozitatea suprafeţelor conform parametrului Rz=20-10 μm

În calitate de avantaje ale acestui procedeu se pot considera : posibilitatea de obţinere a semifabricatelor complicate cu pereţi subţiri (pentru aliaje neferoase h>0.6 mm ) şi suprafeţe mari , care au găuri cu diametrul depăşind 1 mm şi care nu necesită în mod practic prelucrarea prin aşchiere cu înalte proprietăţi mecanice ;productivitatea înaltă şi posibilitatea de automatizare a procesului ;îmbunătăţirea condiţielor de muncă sanitaro-igienice ;posibilitatea de obţinere a pieselor tunate armate .

Preview document

Conținut arhivă zip

- anexa 1.docx

- anexa2.docx

- desen de executie.dwg

- desen semit.dwg

- desen.dwg

- foie1.docx

- laboratorul 1 .docx